嵌件成型

工程专业知识和指导

工程团队将帮助您优化模具零件设计、GD&T检查、材料选择。100%确保产品具有高生产可行性、质量、可追溯性

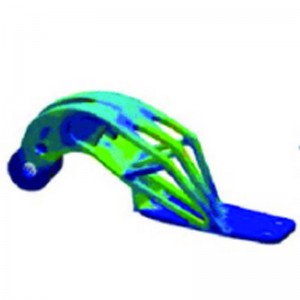

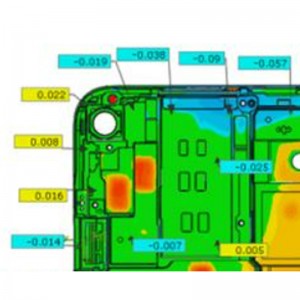

钢材切割前的模拟

对于每个投影,我们将使用 Mold-Flow、Creo、Mastercam 模拟注塑过程、加工过程、绘图过程,以便在制作实物样品之前预测问题

精密复杂产品制造

我们拥有顶级的注塑、数控加工和钣金制造设备,可满足复杂、高精度产品的设计需求。

内部流程

注塑模具制造、注塑成型以及移印、热熔、热压、组装等第二道工序均在公司内部完成,因此您将拥有更低的成本和更可靠的开发交付周期

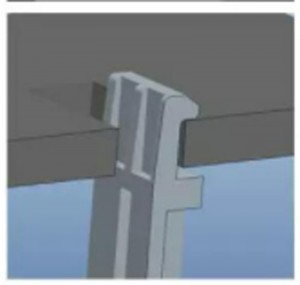

嵌件成型

嵌件成型是一种注塑成型工艺,利用封装技术将组件嵌入塑料部件中。该工艺包含两个必要步骤。

首先,在实际成型过程开始之前,将成品部件放入模具中。其次,将熔融的塑料材料倒入模具中;它形成部件的形状并与先前添加的部件接合。

嵌件成型可采用多种嵌件进行,材料包括:

- 金属紧固件

- 管材和螺柱

- 轴承

- 电气元件

- 标签、装饰和其他美学元素

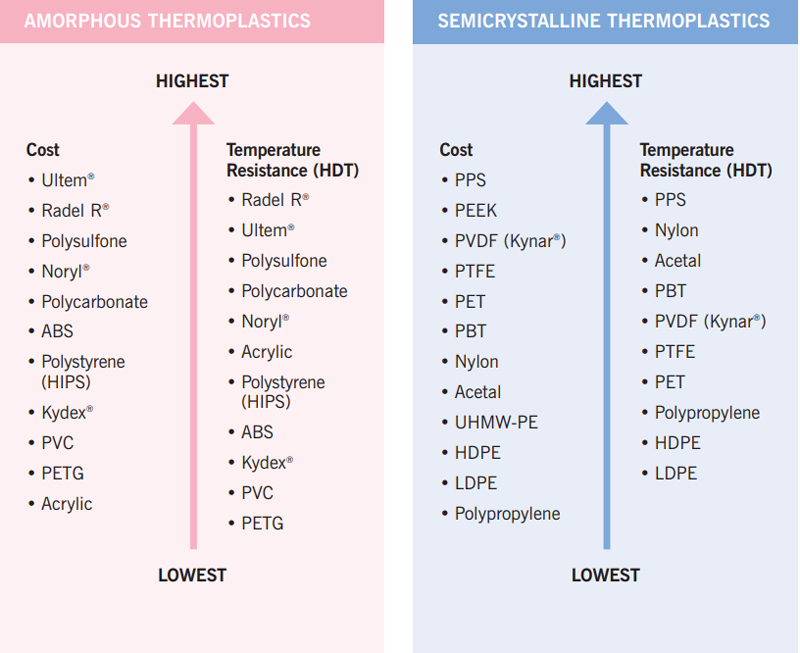

材料选择

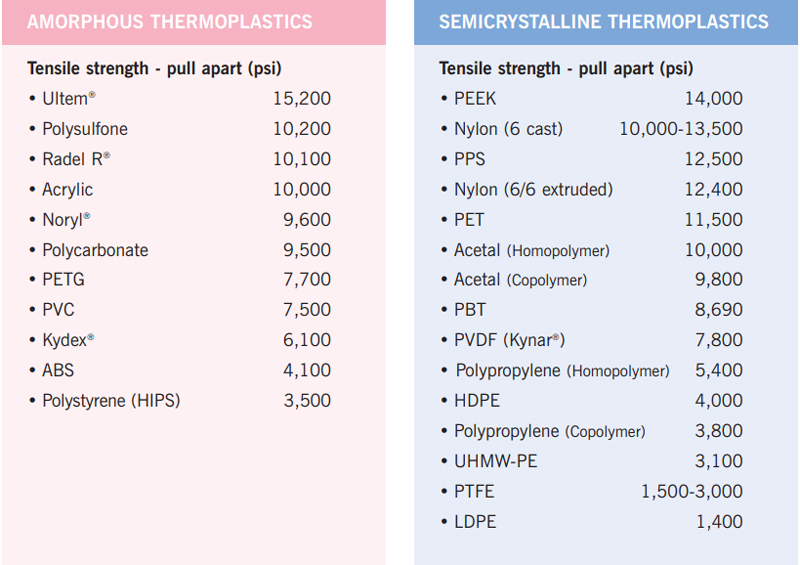

FCE将根据产品需求和应用,帮助您找到最佳材料。市场上选择众多,我们也会根据成本效益和供应链稳定性,推荐合适的树脂品牌和等级。

模制件表面处理

| 光滑 | 半光泽 | 哑光的 | 纹理 |

| SPI-A0 | SPI-B1 | SPI-C1 | MT(模具技术) |

| SPI-A1 | SPI-B2 | SPI-C2 | VDI(德国工程师协会) |

| SPI-A2 | SPI-B3 | SPI-C3 | YS(益生) |

| SPI-A3 |

提高设计灵活性

嵌件成型允许设计师和制造商制作他们想要的几乎任何类型的形状或设计

降低装配和人工成本

将多个独立部件组合成一次注塑成型,更具成本效益。由于嵌件成型为一步成型工艺,大大减少了组装步骤和人工成本

提高可靠性

熔化的塑料在冷却和永久凝固之前在每个插入件周围自由流动,插入件牢固地固定在塑料中

减小尺寸和重量

与其他方法制造的塑料部件相比,嵌件成型制造的塑料部件体积更小、重量更轻,但功能性和可靠性更高。

多种材质

嵌件成型是一种可以使用多种不同类型塑料树脂的工艺,例如高性能热塑性塑料

从原型到生产

快速设计模具

零件设计验证、小批量验证和生产步骤的预期方式

- 无最低数量限制

- 降低设计装配检查成本

- 接受复杂的设计

生产工具

非常适合批量生产零件,模具成本高于快速设计模具,但可以降低零件价格

- 高达 5M 的成型镜头

- 多腔模具

- 自动和监控

典型的开发流程

使用 DFx 报价

核实您的需求数据和应用,提供方案报价和不同的建议。同时提供模拟报告

审查原型(替代方案)

开发快速模具(1~2周)来成型原型样品,用于设计和成型工艺验证

生产模具开发

您可以使用原型工具立即启动量产。如果需求超过百万,则需要同时启动多腔模具的生产,大约需要2至5周。

重复订单

如果您有重点需求,我们可以在2天内开始发货。没有重点订单,我们可以在3天内开始分批发货。

嵌件成型常见问题解答

嵌件成型应用

- 电器、控制器和组件的旋钮

- 封装的电子设备和电气元件

- 螺纹螺钉

- 封装衬套、管子、螺柱和柱

- 医疗器械

嵌件成型和包覆成型有什么区别

嵌件成型只是将塑料模塑在非塑料物品周围的工艺之一。

简单来说,关键的区别在于实现最终结果所需的步骤数。

另一方面,嵌件成型也做同样的事情,但只需一步。区别在于最终产品的制造方式。嵌件成型是将嵌件和熔融材料放入模具中,形成最终的组合产品。

另一个根本的区别是,嵌件成型不受塑料的限制,包括具有不同产品的金属

包覆成型通常用于生产具有出色纹理、形状和颜色的产品,主要是为了提升货架吸引力。嵌件成型则用于生产更坚固的产品。