射出成形サービス

エンジニアリングの専門知識とガイダンス

エンジニアリングチームは、成形部品の設計、GD&Tチェック、材料の選択の最適化をお手伝いします。高い生産実現性、品質、トレーサビリティを備えた製品を100%保証します。

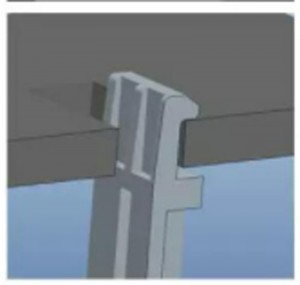

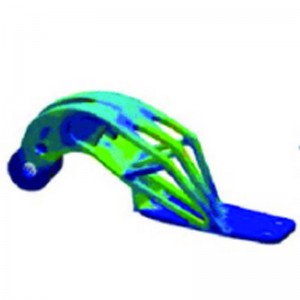

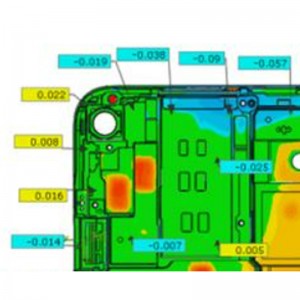

鋼材切断前のシミュレーション

各投影について、モールドフロー、Creo、Mastercamを使用して射出成形プロセス、機械加工プロセス、描画プロセスをシミュレートし、実際のサンプルを作成する前に問題を予測します。

精密で複雑な製品の製造

当社は、射出成形、CNC加工、板金加工においてトップブランドの製造設備を有しており、複雑で高精度な製品設計を可能にします。

社内プロセス

射出成形金型製作、射出成形、パッド印刷、熱かしめ、ホットスタンプ、組み立ての2次工程はすべて社内で行っているため、コストを大幅に削減し、開発リードタイムの信頼性を高めます。

利用可能なプロセス

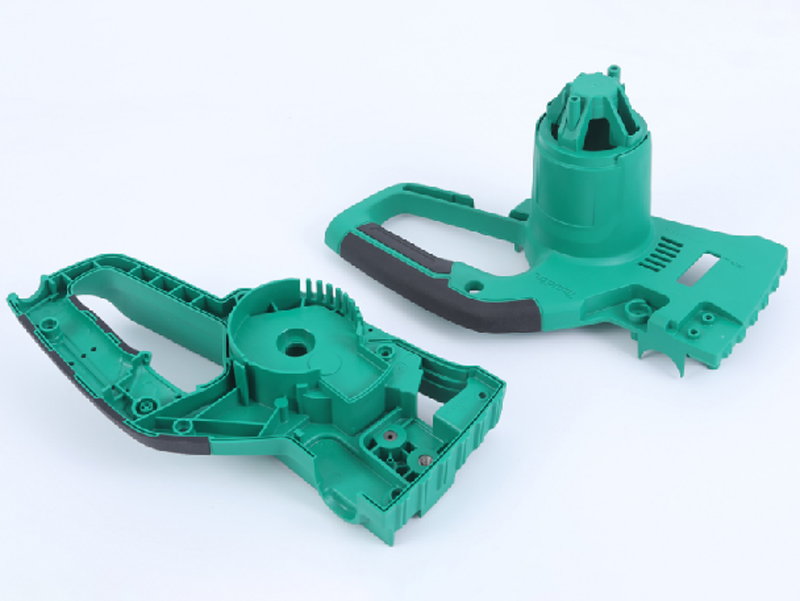

オーバーモールド

オーバーモールディングは、マルチK射出成形とも呼ばれます。2つ以上の材料や色を組み合わせる独自のプロセスです。多色、多硬度、多層、そして優れた触感の製品を実現する最適な方法です。また、シングルショット成形では実現できない限界がある場合にも使用できます。

オーバーモールド

オーバーモールディングは、マルチK射出成形とも呼ばれます。2つ以上の材料や色を組み合わせる独自のプロセスです。多色、多硬度、多層、そして優れた触感の製品を実現する最適な方法です。また、シングルショット成形では実現できない限界がある場合にも使用できます。

液状シリコーンゴム射出成形

液状シリコーンゴム(LSR)は、高精度のシリコーン製造方法です。非常に透明度の高いゴム部品を実現できる唯一の方法です。シリコーン部品は200℃の高温でも耐久性があり、耐薬品性、食品グレードの材料です。

型装飾

インモールドデコレーション(IMD)は、シンプルで効率的なプロセスです。金型内で加飾を行うため、前工程や二次工程は不要です。ハードコート保護を含む加飾工程は、ワンショット成形で完了します。製品に独自のパターン、光沢、色を施すことができます。

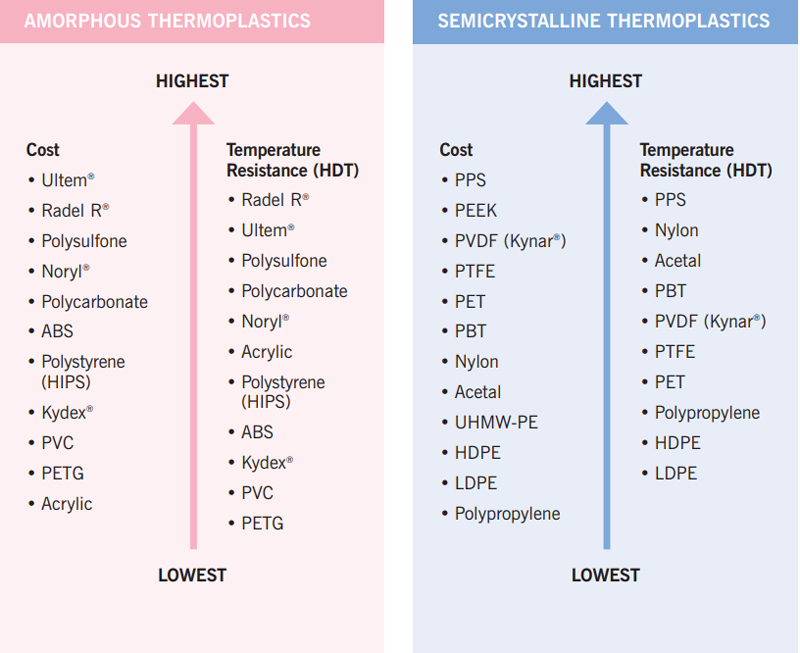

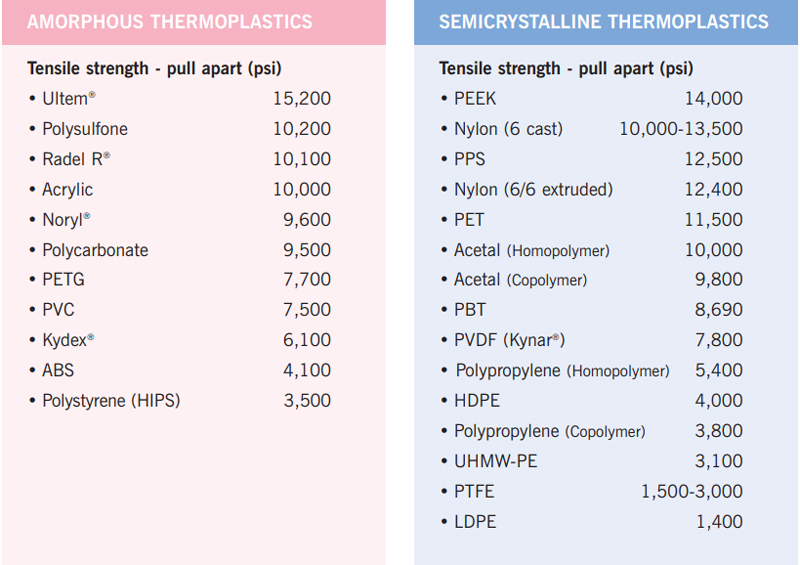

材料の選択

FCEは、製品の要件と用途に応じて最適な材料を見つけるお手伝いをいたします。市場には多くの選択肢がありますが、コスト効率とサプライチェーンの安定性を考慮し、樹脂のブランドとグレードをご提案いたします。

成形部品の仕上げ

| 光沢のある | 半光沢 | マット | テクスチャ付き |

| SPI-A0 | SPI-B1 | SPI-C1 | MT(モールドテック) |

| SPI-A1 | SPI-B2 | SPI-C2 | VDI (Verein Deutscher Ingenieure) |

| SPI-A2 | SPI-B3 | SPI-C3 | YS(イクサン) |

| SPI-A3 |

プラスチック射出成形能力

二次プロセス

ヒートステーキング

金属インサートまたはその他の硬い材料部品を加熱して製品に押し込みます。溶融材料が固化した後、それらは互いに接着されます。真鍮製のねじナットが典型的な例です。

レーザー彫刻:レーザーで製品に模様を刻みます。レーザーに敏感な素材であれば、黒い部分に白いレーザーマークを刻むことができます。

パッド印刷/スクリーン印刷

製品表面にインクを印刷し、多色の重ね刷りも可能です。

NCVMと塗装:異なる色、粗さ、メタリック効果、傷防止効果を付与します。主に化粧品に用いられます。

超音波プラスチック溶接

超音波エネルギーで 2 つの部品を接合します。コスト効率が高く、密閉性と美観に優れています。

FCE 射出成形ソリューション

コンセプトから現実へ

プロトタイプツール

実際の材料とプロセスを用いた迅速な設計検証には、高速プロトタイプ鋼製ツールが最適なソリューションです。生産への架け橋としても活用できます。

- 最低注文制限なし

- 複雑な設計も実現可能

- 2万ショットの工具寿命を保証

生産ツール

通常、硬鋼、ホットランナーシステム、硬鋼を使用します。工具寿命は約50万ショットから100万ショットです。製品単価は非常に安価ですが、金型コストは試作金型よりも高くなります。

- 100万ショット以上

- 高効率とランニングコスト

- 高い製品品質

典型的な開発プロセス

DFxで引用

要件データとアプリケーションを確認し、シナリオと様々な提案をご提案いたします。シミュレーションレポートも同時にご提供いたします。

プロトタイプ(代替案)のレビュー

設計および成形プロセスの検証のためにプロトタイプサンプルを成形するための迅速なツール(1〜2週間)を開発します。

生産金型開発

試作ツールがあればすぐに生産を開始できます。数百万個以上の需要がある場合は、マルチキャビテーションを並行して行う量産金型の製作を開始してください。これには約2~5週間かかります。

リピート注文

需要を絞り込めば、2日以内に配送を開始できます。絞り込み注文がない場合は、最短3日で部分的な配送を開始できます。

質疑応答

射出成形とは何ですか?

射出成形とは、2つの大きな金型を合わせ、プラスチックまたはゴム材料をキャビティに注入するプロセスです。注入されるプラスチック材料は溶融状態ですが、実際には加熱されていません。材料はランナーゲートから射出成形機に押し込まれます。材料が圧縮されると加熱され、金型内に流れ込みます。冷却されると、2つの金型は再び分離し、部品が出てきます。金型の開閉という一連の動作を1サイクルとして繰り返すことで、射出成形部品の生産工程が完了します。

射出成形はどのような業界で使用されていますか?

さまざまなフィールドは、次のような場合に使用できます。

医療・医薬品

エレクトロニクス

工事

食品・飲料

自動車

おもちゃ

消費財

家庭

射出成形プロセスにはどのような種類がありますか?

射出成形プロセスには、次のようないくつかの種類があります。

カスタムプラスチック射出成形

オーバーモールド

インサート成形

ガスアシスト射出成形

液状シリコーンゴム射出成形

金属射出成形

反応射出成形

射出成形金型の寿命はどのくらいですか?

金型材料、サイクル数、動作条件、生産実行間の冷却/保持圧力時間など、いくつかの要因によって異なります。

成形と成型の違いは何ですか?

成形と成型は非常に似ていますが、用途に応じて、それぞれ独自の特徴と利点が異なります。射出成形は大量生産に適しています。一方、熱成形は大型デザインの短期生産に適しており、加熱したプラスチックシートを金型の表面に成形します。